قالبهای ریختهگری

- هیرامولد

- قالب سازی صنعتی

- قالبهای ریختهگری

قالبهای ریختهگری: راهنمای جامع تولید قطعات صنعتی

قالبهای ریختهگری، ابزارهایی حیاتی و بنیادین در صنعت تولید هستند که با تبدیل فلزات مذاب به قطعاتی با شکل و دقت بالا، نیازهای متنوع صنایع مدرن را برآورده میکنند. این قالبها، با تلفیق هنر مهندسی و فناوری پیشرفته، امکان خلق قطعات پیچیده و مقاوم را در حوزههایی مانند خودروسازی، هوافضا، ساختوساز و انرژی فراهم میکنند. در این مقاله، به بررسی فرآیند طراحی، ساخت، انواع، مزایا و آینده قالبهای ریختهگری میپردازیم تا شما را با این رکن کلیدی صنعت آشنا کنیم.

قالبهای ریختهگری چیست؟

قالبهای ریختهگری، ساختارهایی هستند که فلز مذاب یا سایر مواد (مانند پلاستیک یا آلیاژهای خاص) به داخل آنها ریخته شده و پس از سرد شدن و انجماد، به شکل قطعهای با هندسه دلخواه درمیآیند. این قالبها بسته به نوع فرآیند و کاربرد، میتوانند دائمی (از جنس فلز) یا موقت (مانند ماسه) باشند و برای تولید قطعات با دقت و دوام بالا طراحی میشوند.

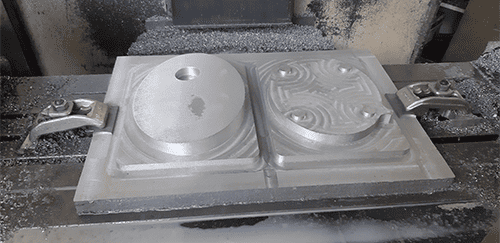

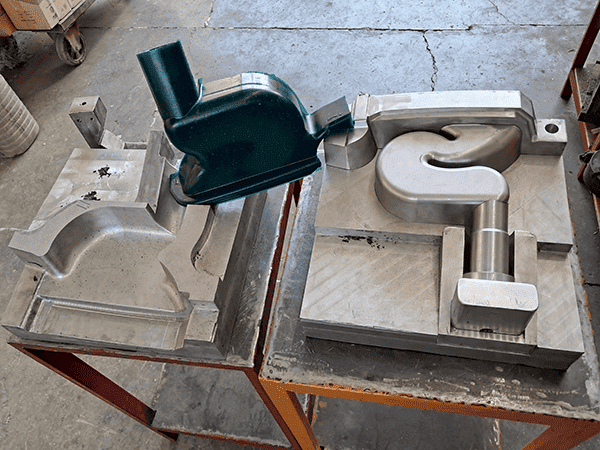

پروژه های ما در قالب زمینه ریخته گری:

پروژه های ما در قالب زمینه ریخته گری:

هیرامولد جایی که کیفیت حرف اول را میزند

فرآیند ساخت قالبهای ریختهگری

ساخت قالبهای ریختهگری فرآیندی دقیق و چندمرحلهای است که نیازمند دانش مهندسی و تجهیزات مدرن است. مراحل اصلی عبارتاند از:

تحلیل نیازهای پروژه:

در ابتدا، نیازهای مشتری از جمله نوع ماده (فولاد، آلومینیوم، چدن)، ابعاد قطعه، تیراژ تولید و استانداردهای کیفی بررسی میشود.

طراحی قالب:

با استفاده از نرمافزارهای پیشرفته مانند AutoCAD، SolidWorks یا CASTFLOW، مدل سهبعدی قالب و قطعه طراحی میشود. این طرح شامل سیستمهای راهگاهی، دریچههای تهویه و خطوط جدایش است.

انتخاب مواد قالب:

قالبها ممکن است از ماسه (برای ریختهگری موقت) یا فلزات مقاوم مانند فولاد و آلومینیوم (برای قالبهای دائمی) ساخته شوند.

ساخت قالب:

با استفاده از ماشینآلات CNC یا روشهای دستی (برای قالبهای ماسهای)، قالب شکل میگیرد. دقت در این مرحله برای کیفیت قطعه نهایی حیاتی است.

ریختهگری و آزمایش:

فلز مذاب به داخل قالب ریخته شده و پس از سرد شدن، قطعه برای بررسی کیفیت، تلرانسها و مقاومت آزمایش میشود.

بهینهسازی و تحویل:

پس از تأیید کیفیت، قالب یا قطعات در بستهبندی ایمن تحویل داده شده و برای تولیدهای بعدی بهینهسازی میشوند.

انواع قالبهای ریختهگری

قالبهای ریختهگری بر اساس نوع فرآیند و کاربرد در دستههای مختلفی طراحی میشوند:

قالبهای ماسهای (Sand Casting):

اقتصادی و مناسب برای قطعات بزرگ و تیراژ کم، مانند قطعات ماشینآلات سنگین.

قالبهای دائمی (Permanent Molds):

از فلزات مقاوم ساخته شده و برای تولید انبوه قطعات دقیق مانند قطعات خودرو.

قالبهای دایکاست (Die Casting):

برای ریختهگری تحت فشار فلزات با نقطه ذوب پایین (آلومینیوم، روی) با دقت بالا.

قالبهای گچی (Plaster Molds):

برای قطعات تزئینی و دقیق با سطح صاف.

قالبهای سرامیکی (Ceramic Molds):

برای قطعات پیچیده و مقاوم در برابر دمای بالا، مانند اجزای توربین.

انواع قالبهای ریختهگری

- دقت بیرقیب: تولید قطعاتی با تلرانسهای بسیار کم و کیفیت یکنواخت.

- انعطافپذیری در طراحی: امکان تولید اشکال پیچیده با جزئیات ظریف.

- ماندگاری بالا: استفاده از موادی مانند فولاد ضدزنگ که در برابر سایش و خوردگی مقاوماند.

- بهرهوری اقتصادی: کاهش هزینهها در تولید انبوه به دلیل طول عمر بالای قالب.

- سرعت بینظیر: توانایی تولید هزاران قطعه در کوتاهترین زمان ممکن.